Industrielle Anwendungen: Synchrotronstrahlung überwacht Schweißverfahren

Mittels Synchrotronstrahlung im Röntgenbereich untersuchen Forscher neue Schweißmethoden für den Flugzeugbau. Das Ziel sind leichtere Flugzeuge, die weniger Treibstoff verbrauchen.

Flugzeugbauer gehen mehr und mehr dazu über, metallische Verbindungen in Flugzeugen zu schweißen und so die klassische Verbindungstechnik des Nietens zu ersetzen. Schweißverbindungen haben entscheidende Vorteile gegenüber Nieten: Sie sind schneller zu produzieren, sie können Probleme mit Korrosion reduzieren und sie verringern das Gewicht des Flugzeugs. Um bis zu einem Kilogramm pro Meter Naht können Flugzeuge durch das Schweißen leichter werden. Insbesondere die Gewichtsreduzierung spielt eine bedeutende Rolle, da sie zu geringerem Treibstoffverbrauch und höherer Nutzlast führt.

Als Schweißverfahren für die im Flugzeugbau verwendeten Aluminiumlegierungen eignen sich insbesondere das Reibrührschweißen und das Laserstrahlschweißen. Das Reibrührschweißen wurde erst zu Beginn der 1990er Jahre entwickelt. Da es sich hierbei um einen Festkörperprozess handelt, bei dem die zu verbindenden Metalle nicht schmelzen, sondern bei erhöhter Temperatur miteinander verrührt werden, haben diese Verbindungen hervorragende mechanische Eigenschaften. Insbesondere lassen sich auch Aluminiumlegierungen verbinden, die mit herkömmlichen Schmelzschweißverfahren nicht oder nur sehr schlecht geschweißt werden können. Dies macht das Reibrührschweißen nicht nur für den Flugzeugbau, sondern auch für andere Industriezweige interessant.

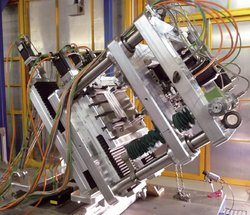

In einem weltweit bislang einzigartigen Versuchsaufbau hat das GKSS-Forschungszentrum die leistungsfähige Reibrührschweißanlage „FlexiStir“ für Versuche an seiner Hochenergie-Beamline HARWI-II an DORIS III bei DESY installiert. Das Projekt wird im Rahmen des virtuellen Instituts IPSUS (Improving Performance and Productivity of Integral Structures through Fundamental Understanding of Metallurgical Reactions in Metallic Joints) von der Helmholtz- Gemeinschaft gefördert.

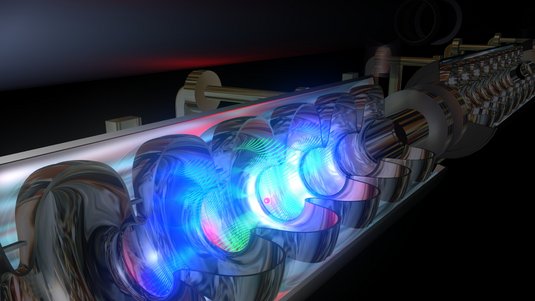

Hohe Röntgenenergien sind erforderlich, da sich nur so die zu schweißenden Bleche durchdringen und die Veränderungen des Werkstoffs in der unmittelbaren Nähe des Schweißwerkzeugs studieren lassen. Zwar lassen sich viele Aspekte auch an nach dem Schweißen erkalteten Material untersuchen, jedoch kann man dynamische Effekte, die nicht nur durch das Temperaturfeld, sondern auch durch dessen zeitliche und örtliche Variation sowie den Materialfluss während des Rührens zustande kommen, nur in-situ also während des Schweißens untersuchen. Auf diese Weise kann man wichtige Informationen für die Prozessmodellierung erlangen, die für die Optimierung des Schweißprozesses wesentlich ist. Nur hochintensive Synchrotronstrahlung ermöglicht eine hinreichend schnelle Messung für derartige In-situ-Experimente.

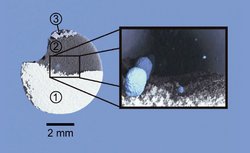

Laserstrahlschweißen wird heute im Flugzeugbau erst an wenigen Stellen des Flugzeugrumpfes eingesetzt. Die Mikro- Computertomographie bietet für die Untersuchung von Laserschweißnähten exzellente Möglichkeiten. Bei der Computertomographie rekonstruiert ein Computer Objekte dreidimensional aus einer Vielzahl einzelner zweidimensionaler Projektionsbildern. Zwar gibt es heute bereits sehr leistungsfähige Labortomographen, die mancherorts in der Industrie eingesetzt werden, jedoch bleibt diesen Geräten ein Bereich verschlossen, zu dem man nur mit sehr intensiver monochromatischer Synchrotronstrahlung Zugang hat. Mit letzterer kann man so hohe Dichteauflösungen erzielen, dass sich beispielsweise zwei verschiedene Aluminiumlegierungen und die Schweißnaht unterscheiden lassen. Das Material der Schweißnaht lässt sich in dem dreidimensionalen Datensatz entfernen, sodass man zum Beispiel Poren (in der Abbildung blau dargestellt) sichtbar machen kann. Die dabei heute routinemäßig erreichbare Ortsauflösung liegt bereits bei einem Mikrometer. Damit kann beispielsweise die Ausbreitung von Rissen in einer Schweißnaht und deren Wechselwirkung mit vorhandenen Poren als Funktion der Schweißparameter mit dem Ziel der Prozessoptimierung untersucht werden.

KFS-Studie 2009 gemäß den Bedingungen der Quelle

Quelle: https://www.weltderphysik.de/gebiet/teilchen/licht/forschung-mit-photonen/schweissverfahren/